智能工廠調研、規劃與實施 全流程技術咨詢與服務指南

在工業4.0的浪潮下,智能工廠已成為制造業轉型升級的核心方向。它不僅是先進技術的集成應用,更是一場涉及戰略、流程與組織的深刻變革。本文旨在系統闡述智能工廠從前期調研、戰略規劃到具體實施的全過程,并解析專業的技術咨詢與服務體系如何為這一復雜旅程保駕護航。

一、智能工廠的深度調研:明晰現狀,錨定方向

調研是智能工廠建設的基石,其核心目標是全面診斷企業現狀,精準識別需求與瓶頸。專業調研通常涵蓋三個層面:

- 戰略與業務層面:分析企業戰略目標、市場定位、產品特點及競爭力,確保智能工廠建設與業務發展同頻共振。

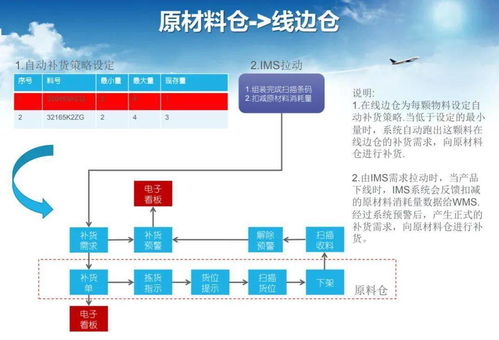

- 運營與流程層面:深入車間,評估現有生產流程、設備狀況、信息化水平(如ERP、MES應用)、數據采集能力及物流體系,找出效率瓶頸與質量痛點。

- 技術與基礎層面:評估工業網絡、自動化水平、數據基礎設施及人員數字技能,為技術選型奠定基礎。

調研成果應形成清晰的現狀評估報告、可行性分析及初步的愿景藍圖,明確“為什么建”和“建成什么樣”。

二、系統規劃與方案設計:繪制藍圖,謀定后動

基于調研結果,規劃階段需要將愿景轉化為可執行的路線圖。此階段是技術咨詢價值集中體現的關鍵環節。

- 頂層架構設計:規劃符合ISA-95等標準的工廠整體架構,包括業務架構、應用架構、數據架構和技術架構,確保各系統集成互通。

- 技術路線選型:針對物聯網(IoT)、工業互聯網平臺、數字孿生、人工智能(AI)、機器人流程自動化(RPA)等關鍵技術,提供客觀的選型建議與供應商評估。

- 詳細方案制定:制定分階段、分模塊的實施方案,包括智能產線改造、車間聯網、數據中臺建設、可視化看板、預測性維護等具體項目,并配套詳細的投資預算與投資回報率(ROI)分析。

- 組織與人才規劃:設計與之匹配的組織變革方案和人員能力提升計劃,保障轉型順利推進。

一份優秀的規劃方案,應兼具前瞻性、落地性和靈活性。

三、分步實施與集成落地:精益執行,持續優化

實施是將藍圖變為現實的過程,強調項目管理與敏捷迭代。

- 試點先行:選擇典型產線或車間作為試點,以小范圍驗證技術路線的可行性與業務價值,積累經驗,降低風險。

- 迭代推廣:基于試點成功,制定推廣計劃,逐步擴展應用范圍,實現從“點”到“線”再到“面”的拓展。

- 系統集成與數據治理:這是實施的核心挑戰。需確保新舊設備、各類信息系統(IT/OT)的深度融合,并建立統一的數據標準、治理體系與安全防護,讓數據真正流動并產生價值。

- 持續運營與優化:項目上線并非終點。需建立持續的監控、分析和優化機制,利用數據驅動生產運營的持續改善。

四、全周期技術咨詢與服務體系:專業賦能,價值共創

成功的智能工廠建設離不開外部專業力量的支持。一套完整的技術咨詢與服務體系應貫穿始終:

- 前期咨詢:提供戰略咨詢、現狀診斷與藍圖規劃服務。

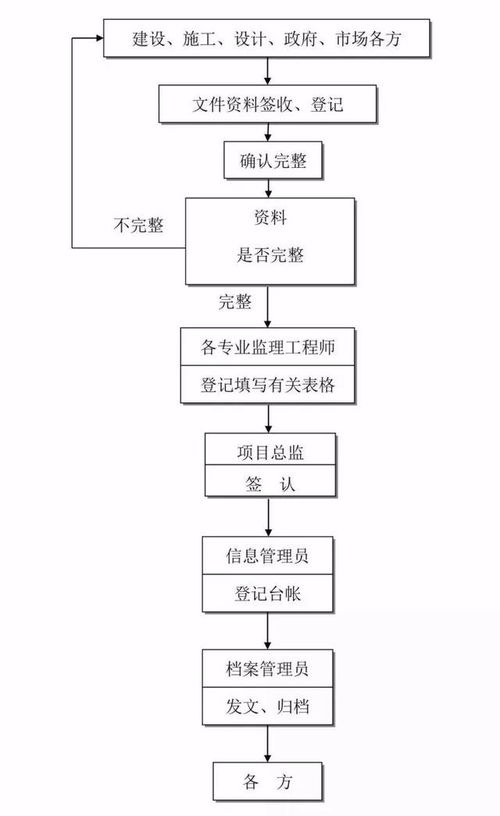

- 實施支持:提供項目監理、核心系統部署、定制開發、系統集成與數據遷移服務。

- 培訓與知識轉移:為企業團隊提供技術、管理與運維培訓,賦能內部人才。

- 持續運維與優化服務:提供平臺運維、技術升級、數據分析及優化建議等長期服務。

選擇咨詢服務伙伴時,應重點考察其行業知識、技術整合能力、成功案例及“陪伴式成長”的服務理念。

###

建設智能工廠是一項復雜的系統工程,沒有放之四海而皆準的模板。企業必須從自身實際出發,通過科學嚴謹的調研明確方向,通過系統務實的規劃描繪路徑,通過穩健靈活的實施實現落地,并借助專業的技術咨詢與服務化解風險、加速進程。唯有如此,才能在這場數字化變革中,真正構建起核心競爭力,邁向高效、柔性、綠色的智能制造未來。

如若轉載,請注明出處:http://www.t01a20.cn/product/53.html

更新時間:2026-01-23 07:37:51